銅張積層板(2層FCCL・透明FCCL)

Copper-clad laminate (2-layer FCCL, transparent FCCL)

閉じる

Search 検索

急速に高度化・高密度化が進む、スマートフォンやEV、データセンター向けサーバーなどの電子機器。IoT時代の到来を背景に、電子機器の種類や出荷数量も拡大を続け、その土台である「プリント基板」の重要性は一段と高まっています。現在、プリント基板分野は、需要の拡大と技術革新が同時に進む成長領域として注目されています。

一方で、電子機器の小型化・高性能化が進むほど、プリント基板の製造技術には革新性が求められ、難易度も向上しています。こうした課題に対して、プリント基板の専業メーカーはどのような解決策を提示できるのでしょうか。

プリント基板製造に50年の歴史を持ち、産業機器、自動車、先端電子部品の3分野に強みを持つ伸光製作所 営業部 営業三課 課長 高木義和さんにその取り組みを聞きました。

プリント基板は、スマートフォンやPC周辺機器・通信機器、EV(電気自動車)、産業機器、医療機器、データセンター向けサーバーなど、ほぼすべての電子機器の土台となる部材です。電気が流れるあらゆる製品に不可欠な存在であり、電子機器を支える「縁の下の力持ち」と言えます。

プリント基板技術とは、電子部品同士をつなぐための“精密な電気の通り道を作る技術”です。近年、電子機器の小型化・高機能化が進み、配線には髪の毛よりも細いレベルの仕上がりが求められます。

「基板を多層構造にして立体的に配線を配置することで、機器の性能の向上やノイズ耐性を強化することが可能です。その結果、機械的な強度や耐熱性、長期間にわたる安定動作といった高い信頼性が実現できるようになります。私たち伸光製作所は、ユニークな技術と高い提案力、たしかなものづくりでお客様のパートナーとして評価されています」(高木さん)

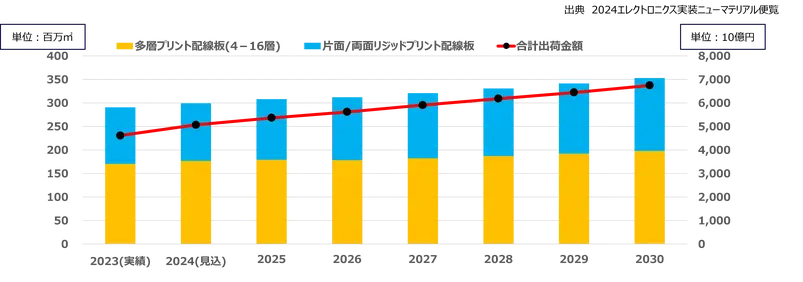

近年、電子機器の高性能化と出荷数量の増加が同時並行で進み、プリント基板技術に対する需要も着実に拡大しています。

世界プリント配線板市場動向(リジッド配線板領域)

電子機器の多くは、小型・軽量化と高機能化が求められています。プリント基板も品質や信頼性と平行して、軽薄短小化が求められており、このニーズは年々高まっています。これは日本企業が強みとしてきた領域でもあります。

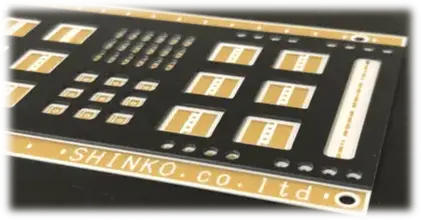

こうしたニーズに対応できるのが、伸光製作所の加工技術です。実際、より小さく、より高密度で、かつ高機能な基板を実現したいという顧客の要望に、同社は幅広く応えてきました。

「私たちの技術の背景にあるのは、単なる「高精度」にとどまらない、高度で柔軟な加工技術力です。複雑な形状や従来工法では難しい加工にも対応できるユニークさが、伸光製作所の技術の大きな特長です」(高木さん)

伸光製作所の高度な技術力を支えているのは、以下の3つのポイントです。

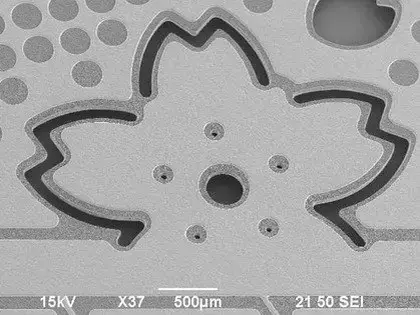

プリント基板の製造工程では、電気を通す穴をあける加工、またそのほかにもさまざまな穴の加工が行われます。一般的には、ドリルやレーザーが用いられます。これらに加えて、伸光製作所では「サンドブラスト工法」を穴の加工に応用しています。また、この技術をプリント基板向けに改良し、量産化に成功しています。

伸光製作所のサンドブラスト工法は、ミクロン単位の微細な砥粒を材料に高速で吹き付けることで、円形に限らない自由度の高い穴形状に対応できるほか、基板を立体化させるキャビティ構造が可能です。

また、切断面がなめらかに仕上がるうえ、微細で高精度な穴を多数同時に加工できるという特長も持っています。従来工法では難しかった微細穴加工にも対応可能で、微細化ニーズへの対応力を高めています。

通常のプリント基板は平板構造ですが、伸光製作所では基板に段差を持たせた立体的な3D構造の「キャビティ基板」として加工することができます。段差を活用することで、小型化・低背化・高密度化・放熱を実現。さらには、樹脂成型部品の削減や組み立て工程の合理化を進めることが可能になります。

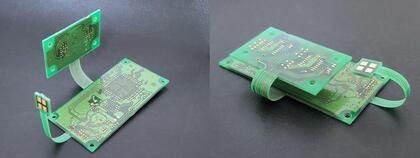

伸光製作所では、キャビティ加工を応用した「セミフレックス基板」の開発を進めています。通常は硬く曲がらないリジット基板でも、キャビティ加工によって一部を薄くすることでしなやかにたわみ、折り曲げても折れたり割れたりしない構造を実現できるのです。

セミフレックス基板を採用することで、コネクターや配線ケーブルといった部品点数の削減が可能になります。これは顧客の設計自由度の向上にもつながり、さらには組立工程の簡素化や、機器の信頼性向上にもつながります。セミフレックス基板は、医療機器、車載機器、計測機器、ウェアラブル端末といった分野での採用が期待されています。

さらに、素材分野に強みを持つ住友金属鉱山との連携も、伸光製作所の大きな強みです。材料特性の知見を得ることにより、最適な加工技術を編み出すことが可能で、プロセス開発からものづくり力の向上まで、さまざまな課題への対応につながっています。

プリント基板技術の進化は、性能向上だけでなく、環境負荷の低減にも貢献する可能性があります。

これまで述べてきたように、高度な加工技術を生かしたオーダーメイドやカスタム設計によって、工程の集約や簡素化が進めば、結果として使用する素材量の削減につながります。

さらに将来的な可能性として、基板製造の一部にプリンテッドエレクトロニクス(導電性インクを用いて回路を印刷する技術)を取り入れることで、素材や工数を一段と削減できる余地も見えてきています。

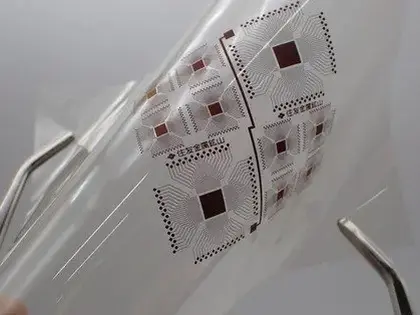

住友金属鉱山の微粒銅粉を用いた透明ポリイミド基板上の耐酸化性銅回路

住友金属鉱山の微粒銅粉を用いた透明ポリイミド基板上の耐酸化性銅回路基板表面の金属箔上にフォトレジスト(光を使って“設計図どおりに削る、または残す”ための材料)を形成し、これをマスクとして薬品で不要な金属を除去するのが、現在主流となっている配線形成の方法です。

一方で、プリンテッドエレクトロニクスは、必要な部分のみに配線を形成するので資源のムダ使いが少ない技術です。加えて、フォトレジストが不要になり、工程数を削減できます。

「一部の基板に同技術を採用する動きは、汎用機器や家電製品などの分野から、今後現実味を帯びてくると考えられます」(高木さん)

プリント基板技術は革新が進み、スマートフォンからロボット産業に至るまで、多くの製品を支えています。

新たな製品開発を実施したい。製品の小型化や省電力化を図りたい。既存製品のブラッシュアップや、環境負荷の低減を図りたい――。こうした課題や要望があれば、ぜひ「X-MINING」までご相談ください。

▼お問い合わせはこちら

【参考資料】

(※)2024年11月15日「2024 エレクトロニクス実装ニューマテリアル便覧-プリント配線板、半導体パッケージおよび関連材料/装置の市場・技術動向最新調査―」(富士キメラ総研)

Written by :X-MINING編集部

X-MININGは、住友金属鉱山とあなたで新たな技術の創出や課題の解決に取り込むプロジェクト。お気軽にお問い合わせください。

X-MININGのイノベーションの

起点となる

住友金属鉱山の材料製品を紹介します。